目前,国内各大摩托车生产企业都在上自动化生产线,如何更好的实现摩托车车架焊接生产自动化,日产焊接机器人及变位机都能满足自动化要求,自动化生产线能否正常运转,除工艺流程是否合理、零件精度是否满足要求外,焊接夹具设计的合理性最为重要。

摩托车车架机器人焊接工装夹具的设计的关键

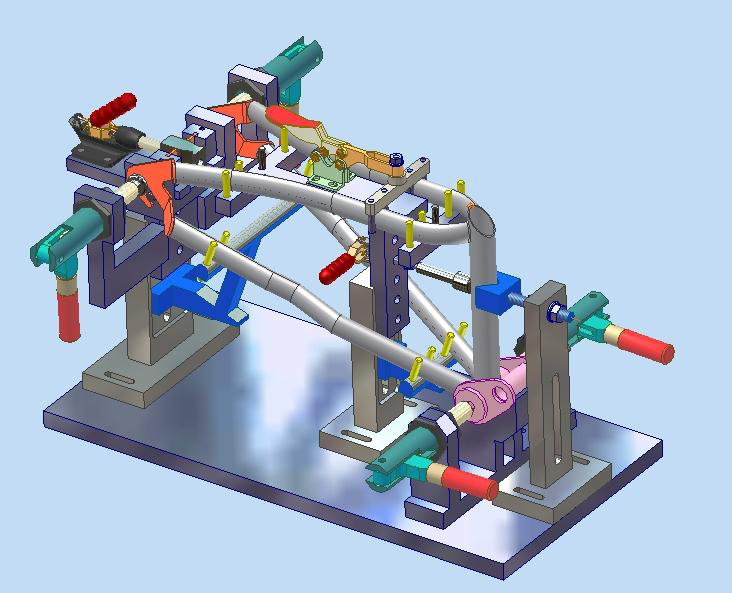

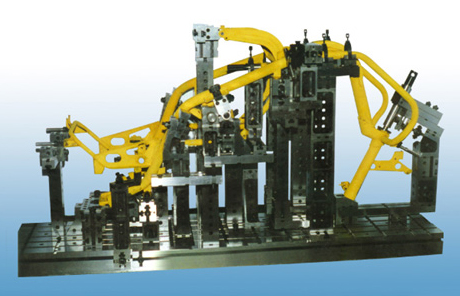

摩托车车架机器人焊接工装夹具的设计可以从专用工装夹具和三维柔性组合夹具来考虑,根据用户的实际情况再考虑配合机器人自动化焊接的要求进行综合考虑。

随着我国改革步伐的加快和国民经济的高速发展,一些企业也相应地以“更新装备,加强技术改造,适应市场需求,生产有竞争力的产品,稳定提高企业效益”作为企业求生存、图发展的关键措施之一。在此背景下,在机械制造业中使用焊接机器人的数量也急剧增加。

一、 机器人焊接工装夹具优越于普通焊接夹具的特点

一、 机器人焊接工装夹具优越于普通焊接夹具的特点⑴、对零件的定位精度要求更高,焊缝相对位置精度较高,焊缝≤1mm。

⑵、焊接工件一般由多个简单零件组焊而成,而这些零件的装配和定位焊,在工装夹具上是按顺序进行的,因此,它们的定位和夹紧是一个个单独进行的。

⑶、机器人焊接工装夹具前后工序的定位须一致。

⑷、由于变位机的变位角度较大,机器人焊接工装夹具尽量避免使用活动手动插销。

⑸、机器人焊接工装夹具应尽量采用汽缸压紧,且需配置带磁开关的气缸。以便将压紧信号传递给焊接机器人。

⑹、与普通焊接夹具不同,机器人焊接工装夹具除正面可以施焊外,其反面也能够对工件进行焊接。以上六点是机器人焊接工装夹具与普通焊接夹具的主要不同之处,设计机器人焊接工装夹具时要充分考虑这些区别,使设计出来的夹具,能满足使用要求。

二、对机器人焊接工装夹具的设计要求

⑴、机器人焊接工装夹具应动作迅速、操作方便,操作位置应处在工人容易接近、最易操作的部位。当夹具处于夹紧状态时,应能自锁。

⑵、夹具应有足够的装配、焊接空间,所有的定位元件和夹紧机构应与焊道保持适当的距离。

⑶、夹紧可靠,刚性适当。夹紧时不破坏焊接的定位位置和几何形状,夹紧后既不使焊件松动滑移,又不使焊件的拘束度过大而生产较大的应力。

⑷、夹紧时不应破坏焊件的表面质量,夹紧薄件时,应限制夹紧力,或者采取压头行程限位、加大压头接触面积、加添铜、铝衬套等措施。

⑸、夹具的施力点应位于焊件的支承处或者布置在靠近支承的地方,要防止支承反力与夹紧力、支承反力与重力形成力偶。

⑹、为了便于控制,在同一个夹具上,定位器和夹紧机构的结构形式不宜过多,并且尽量只选用一种动力源。

⑺、工装夹具本身应具有较好的制造工艺性和较高的机械效率。

三、焊接工装夹具设计方案的确定

确定工装夹具方案时,夹具的合理性和经济性是主要考虑的因素

当焊件的焊接方法及工艺确定后,所选夹具结构,首先要能保证焊接工艺的实施。同时,车架的结构尺寸以及组成车架零件的制作工艺和制造精度,则是确定夹具定位方法、定位基准和夹紧机构方案的重要依据。除此之外,还应考虑经济上的因素,使夹具的制造、使用费用最底而取得的经济效益最大。由于上述各因素都不是孤立存在的,它们之间往往有联系又有制约,所以在确定夹具方案时要对上述各因素进行综合分析,只有通盘考虑,才能制定出最佳的设计方案。

具体确定设计方案时,应联系以下几个方面进行考虑:

⑴、车架的形状和尺寸是确定夹具设计方案、夹紧机构类型和结构形式的主要依据,并且直接影响其几何尺寸的大小;制造精度是选择定位器结构形式和定位器配置方案以及确定定位器本身制造精度和安装精度的主要依据。

⑵、装焊工艺对夹具的要求。夹紧除定位、夹紧可靠外,还应便于装配和卸件。

⑶、车架的班产量。我们在设计机器人焊接工装夹具时必须使夹具的结构方案与车架的产量相匹配。

四、车架在夹具中的定位以及定位器与夹具体

⑴、车架在夹具中的定位

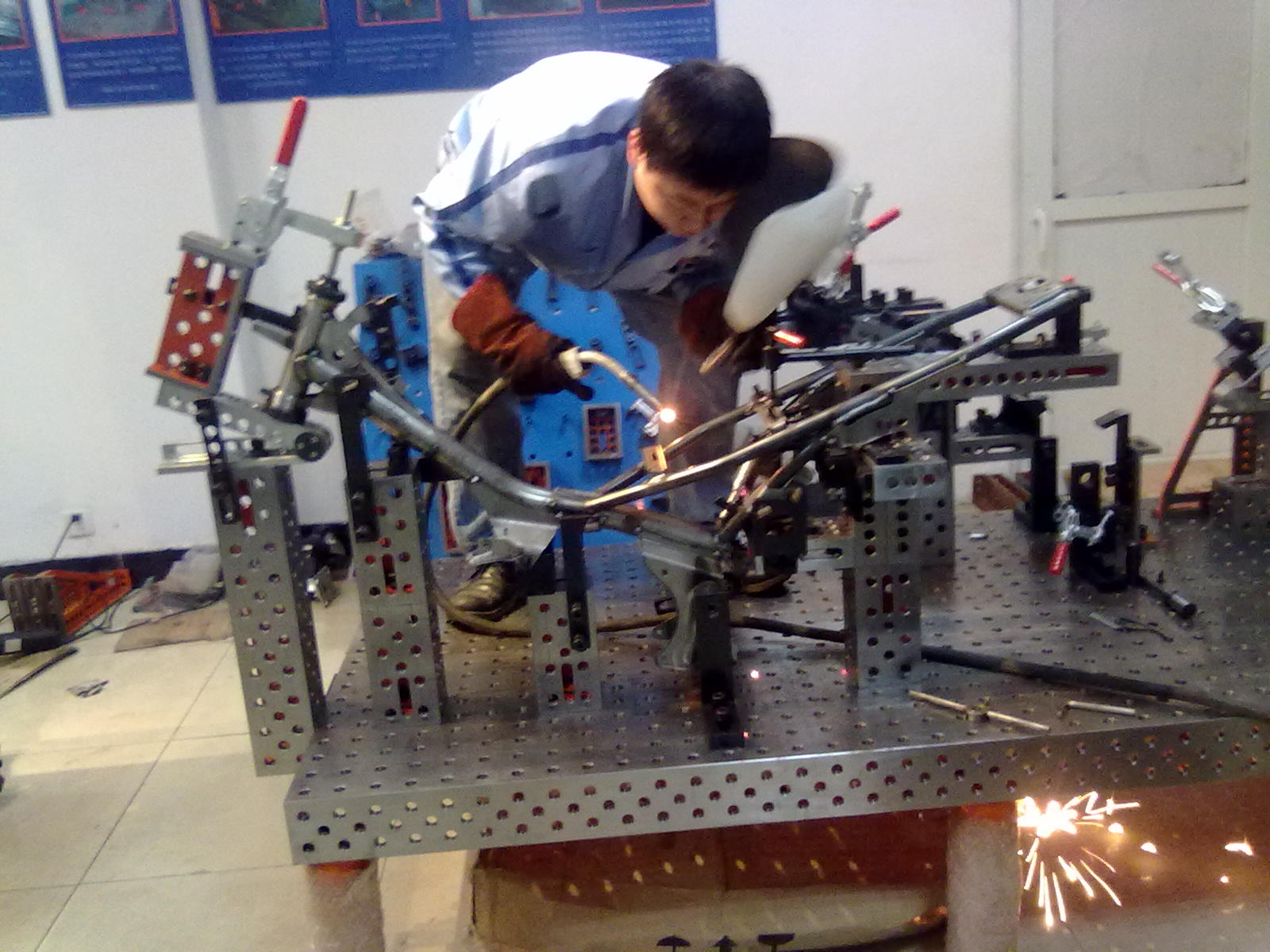

在设计焊接夹具时,首先应考虑车架零件在夹具上如何进行定位,为了降低焊接夹具的高度,降低夹具的制造难度,需将车架作适当旋转。例如,设计摩托车车架车头组焊夹具时,有两种旋转方式:①将车架立管旋转到与水平面垂直位置。②将车头部件整体旋转到与水平面平行位置。为了保证装配精度,应将焊接几何形状比较规则的边和面与定位器的面接触,并得到完全的覆盖。在夹具体上布置定位器时,应注意方便焊接和装卸作业的进行,同时要考虑焊接变形的影响。如果定位器对焊接变形有限制作用,则多做成拆卸或退让式的。操作式定位器应设置在便于操作的位置上。

⑵、定位器

对定位器的技术要求有耐磨度、刚度、制造精度和安装精度。在安装基面上的定位器主要承受焊接的重力,其与焊接的接触部位易磨损,要有足够的硬度。在导向基面上的定位器,常承受焊接件应焊接而产生的变形力,要有足够的强度和硬度。

⑶、夹具体

各种焊接变位机械上的工作台以及装焊车间里的各种固定式平台就是通用的夹具体,在台面上开有安装槽、孔,用来安放和固定各种定位器和夹紧机构。

在批量生产中使用的专用夹具,其夹具具体是根据焊接形状、尺寸、定位及夹紧要求、装配施焊工艺等专门设计的。

对夹具体的要求是:① 有足够的强度和刚度;② 便于装配和焊接作业的实施;③ 能将装焊好的焊件方便的卸下;④ 满足必要的导电、导热、通水、通气及通风条件;⑤ 容易清理焊渣、锈皮等脏物;⑥有利于定位器、夹紧机构位置的调节与补偿;⑦必要时,还应具有反变形的功能。

五、焊接所需夹紧力的确定

装配、焊接焊件时,焊件所需的夹紧力,按性质可分为四类:第一类是在焊接及随后的冷却过程中,防止焊件发生焊接残余变形所需的夹紧力;第二类是为了减少或消除焊接残余变形,焊前对焊件施以反变形所需的夹紧力;第三类是为了保证安装精度,使各相邻焊件相互紧贴,消除它们之间的装配间隙所需的夹紧力,或者,根据图样要求,保证给定间隙和位置所需的夹紧力;第四类是在具有翻转或变位功能的夹具或台具上,为了防止焊件翻转变形时在重力作用下不致坠落或移位所需的夹紧力。

焊件所需夹紧力的确定方法,要随焊接结构不同而异。所确定的夹紧力要适度,既不能过小而失去夹紧作用,又不能过大而使焊件在焊接过程中的饿拘束作用太强,以致出现焊接裂纹。因此在设计夹具时,应使夹紧机构的夹紧力能在一定范围内调节,这在气动、液压、弹性等夹紧机构中是不难实现的。

东莞市三威柔性自动化装备有限公司专注于柔性智能焊接工艺装备、柔性组合工装夹具、自动化生产设备和提高生产效率解决方案的研发和运营。

统一客服电话:400-004-8480

企业营销 Q Q: 4000048480

sanwzb

sanwzb 400-004-8480

400-004-8480